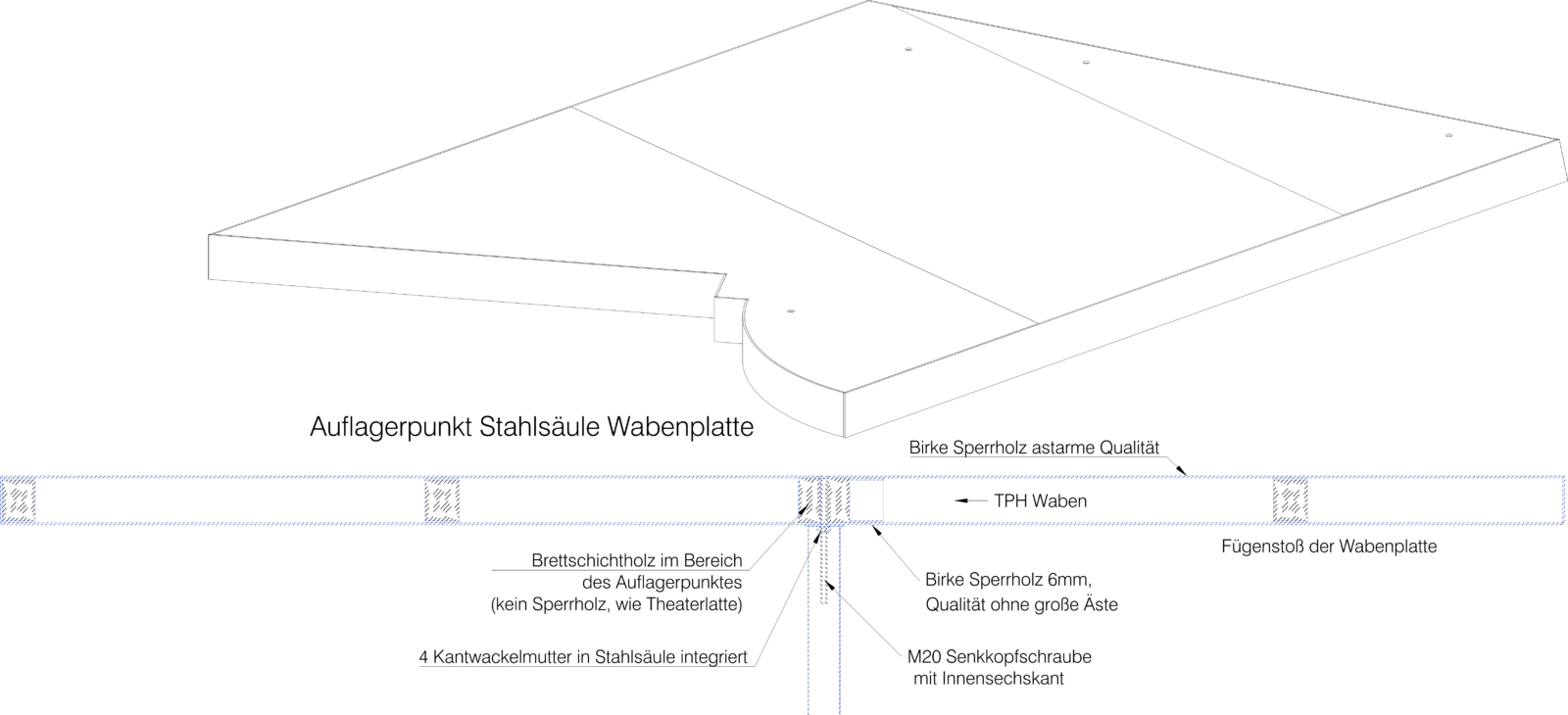

Nachdem man erste Überlegungen und Überschlagsrechnungen zum Bühnenbildentwurf von Bastian Trieb angefertigt hatten, stellte sich heraus, dass das Gesamtgewicht des Aufbaus bei der Ausführung mit konventionellen Konstruktionsmethoden und der Verwendung der typischen Materialien die zulässige Belastung der Drehscheibe bei Weitem überschreiten würde. Also stand man vor der Herausforderung neue konstruktive Wege zu finden, um den Aufbau mit einem geringeren Gewicht zu ermöglichen. Die Gewichtsproblematik ergab sich durch die allseitige Verkleidung der Unterkonstruktion, da durch die offene Bühnenbildstruktur und das ständige Bewegen eine Einsicht von allen Seiten möglich ist. Weiterhin sah der Entwurf nur punktuelle Stützen von großformatigen Platten vor, welche von Sängern und Darstellern begangen werden sollten. Bei den umfangreichen Recherchen nach einer leichteren Bauart ist man u.a. auf einen Plattenwerkstoff gestoßen, welcher im Inneren einen Wabenkern besitzt. Das Prinzip der Bienenwabenstruktur bietet die Möglichkeit extrem stabil und belastbar im Verhältnis zum Eigengewicht zu bauen. Wabenplatten kommen seit den 20er Jahren in der Technik zur Anwendung. Leider sind diese oft für die Herstellung von Dekorationen unbezahlbar teuer und nur für spezielle Anwendungen gedacht. Beispiele für solche Plattenwerkstoffe in Aluminiumausführung finden ihren Einsatz u.a. im Fahrzeug- und Flugzeugbau sowie in der Raumfahrt.

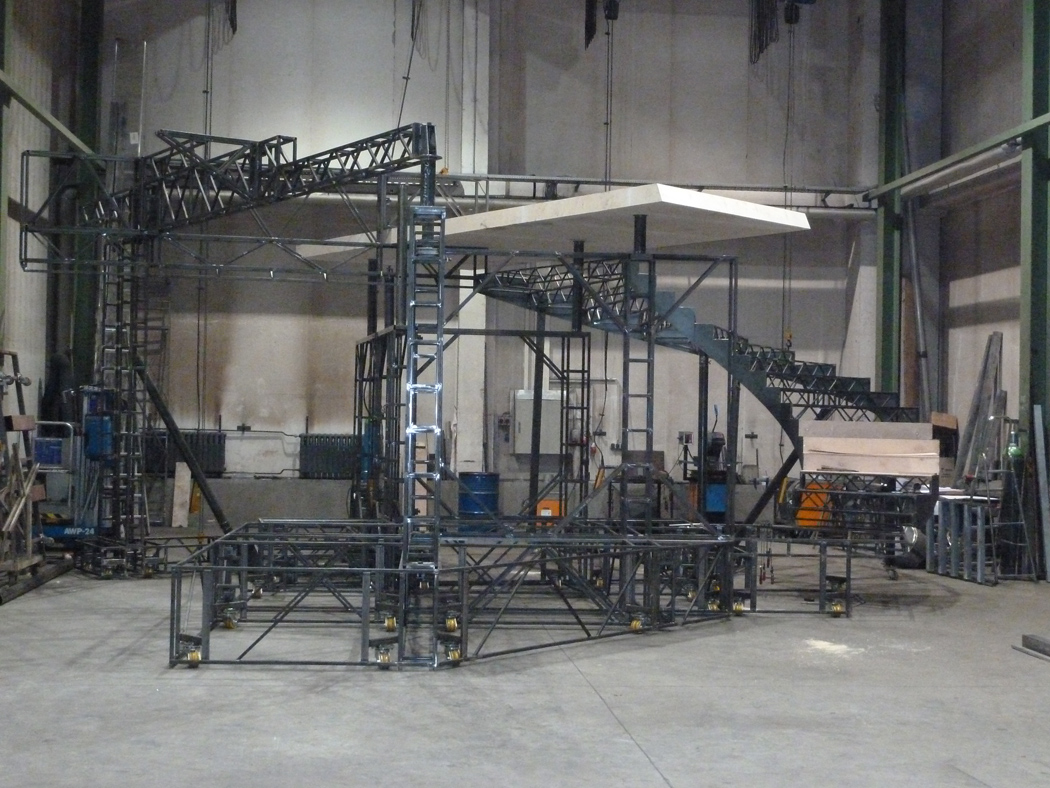

Foto Albrecht Löser

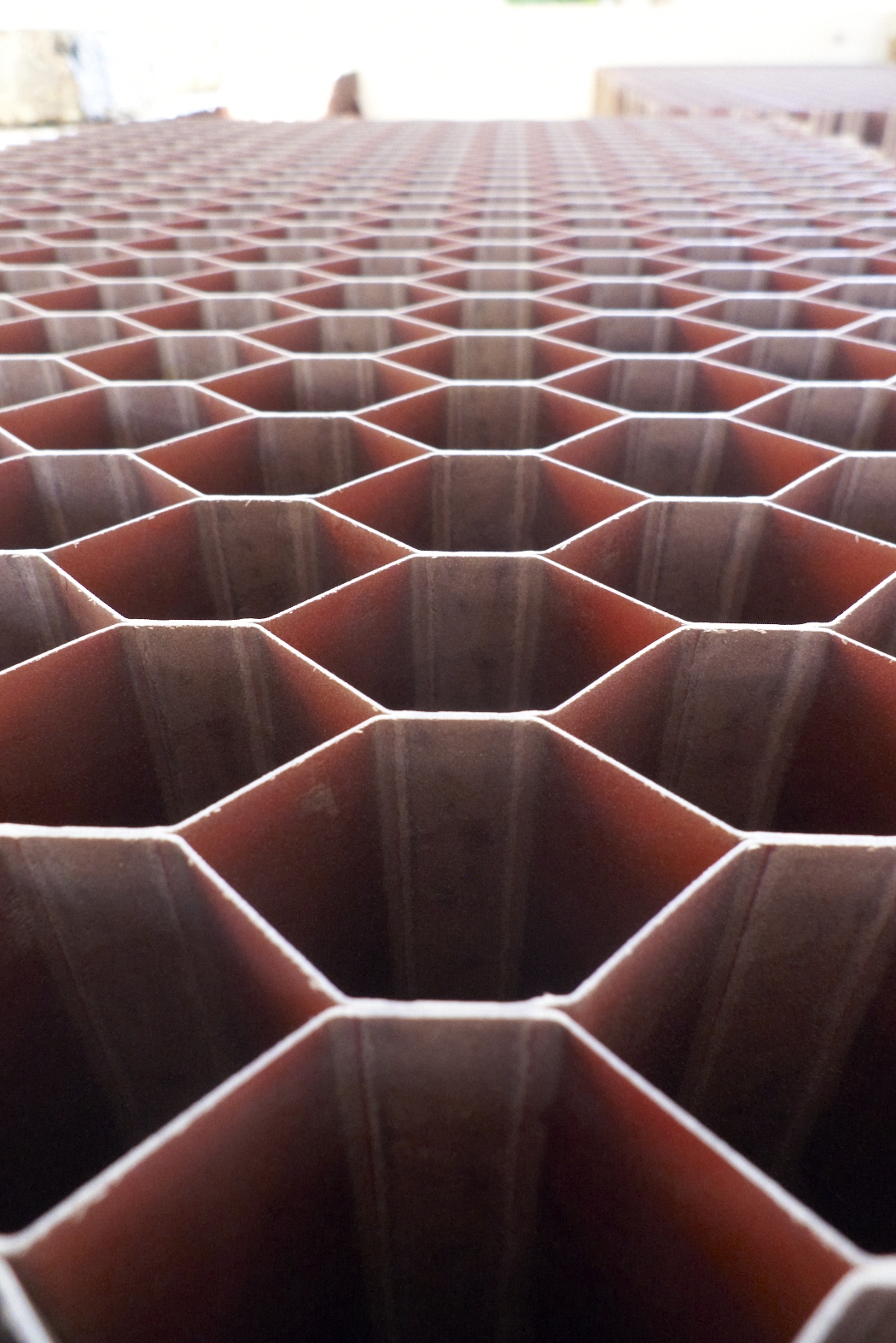

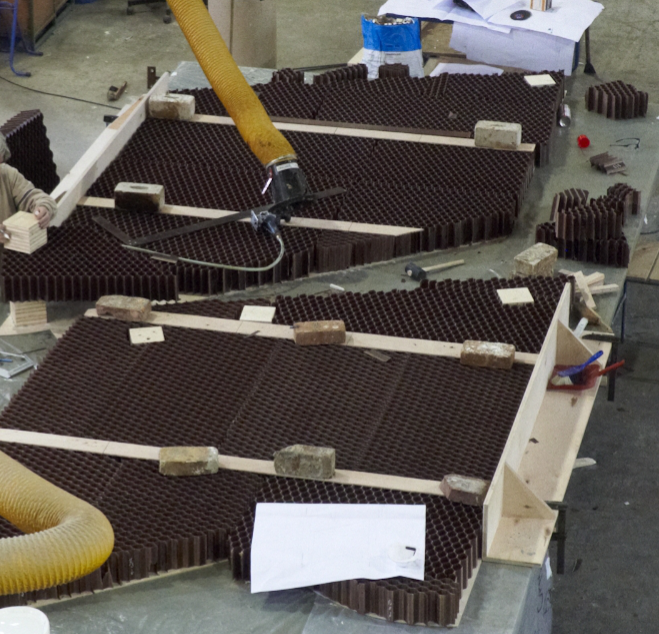

Der Wabenkern der Firma SwissCell AG besteht aus ölgetränktem Papier was unter Hitze und Druck in die Form der Waben gebracht wird und dabei versintert. Neben dem niedrigeren Preis ist ein entschiedener Vorteil dieser Waben, dass sie sich mit normalen Tischlerwerkzeugen be-und verarbeiten lassen. Damit war es nun möglich, die speziellen Formen in den Theaterwerkstätten selbst anzufertigen. Hierzu wurde der Wabenkern beidseitig mit 6 mm Birkensperrholz beklebt. An den Auflagerpunkten wurden Schichtholzkerne eingebracht. Ohne die Möglichkeit die Wabenstruktur an den Lasteinleitungspunkten mittels Schichtholz zu verstärken wären die Platten mit den punktuellen Stützungen nicht realisierbar gewesen.

Foto Albrecht Löser

In einer »klassischen« Konstruktion wäre auf der begehbaren Seite ein Belag von mindestens 12 mm Sperrholz notwendig gewesen, dann eine entsprechende Stahlkonstruktion und eine Sichtverkleidung auf der Unterseite, die aus produktionstechnischen Gründen auch nicht dünner als 6 mm sein kann. Die Gewichtsersparnis kommt demnach daraus, dass der Belag der Laufebene nur halb so stark, also 6mm sein muss, und dass der Wabenkern aus Papier leichter ist als eine Konstruktion aus Stahl sowie die Gegenlage auf der Unterseite eine tragende Funktion erhält und nicht nur Sichtverkleidung darstellt.

Durch die freie Form der Platten mit den teilweise schrägen Anschnitten der Stirnseiten wäre eine „klassische“ Stahlkonstruktion mit Verkleidung durch zahlreiche Schifter Schnitte auch sehr kompliziert geworden.

Die mögliche Druckbelastung einer Wabenplatte ist im Allgemeinen sehr hoch, die Widerstandsfähigkeit gegen Biegung hängt im Wesentlichen von dem Material der Deckschichten ab, wobei man ja bei 6mm Birke Sperrholz doch zuverlässige statische Angaben hat. Die offene Frage war, inwieweit das Wabenmaterial die Schubkräfte aufnehmen kann die bei Biegebelastungen entstehen. Da hierzu von der Herstellerfirma zum Zeitpunkt der Premiere keine belastbaren Angaben gemacht werden konnten, und der Prüfstatiker der Bauaufsicht skeptisch war, wurden 2 Versuchskörper angefertigt, die im Beisein des Prüfstatikers in einem 4-Punkt-Biegeversuch zerstört wurden. Die Ergebnisse der Versuche haben unsere Erwartungen an die Festigkeit noch übertroffen.